Triplex en la aeronautica.

El progreso en la industria de los materiales siempre ha estado ligado a la capacidad de resolver necesidades técnicas concretas, esto se logro con la invencion de la madera contrachapada. Entre los siglos XIX y XX, el desarrollo de compuestos de madera como el quíntuplex, tríplex, plywood y contrachapado supuso un avance crucial para la construcción ligera. Estos materiales no solo mejoraron las propiedades de la madera tradicional, sino que también marcaron un punto de inflexión en campos estratégicos como la aviación y la construcción naval, donde la relación entre resistencia y peso definía gran parte del rendimiento de las máquinas.

Aunque el contrachapado como lo conocemos hoy se consolidó a inicios del siglo XX, su principio el de unir varias láminas de madera en capas cruzadas se remonta a civilizaciones antiguas. Existen registros que sugieren que los egipcios y los griegos ya utilizaban técnicas similares al encolar tablillas finas de madera para fabricar muebles y componentes de embarcaciones. En aquella época, no se hablaba de “contrachapado”, “tríplex” o “quíntuplex”, sino de “madera laminada” o simplemente de “tablillas encoladas”. Estos métodos buscaban aumentar la durabilidad y disminuir las deformaciones propias de la madera maciza expuesta a la humedad y la salinidad del mar.

El contrachapado y sus derivados surgieron como una respuesta a las limitaciones de la madera maciza, que solía deformarse o fracturarse bajo ciertas condiciones. Su elaboración que nacio hace miles de años consistió en unir varias láminas de madera encoladas, dispuestas con las vetas en direcciones opuestas. Desde antes de los Egiptos, esta técnica dio como resultado un material mucho más resistente, estable y duradero.

La principal ventaja del contrachapado y sus variantes radica en su excepcional relación resistencia-peso, que lo posicionó como un sustituto viable del metal y aluminio en ciertos contextos. Además, su facilidad de moldeo permitió crear formas aerodinámicas y estructuras curvas imposibles de conseguir con la madera convencional. La incorporación de adhesivos fenólicos y resinas resistentes al agua amplió aún más sus usos, ya que aportaban estabilidad frente a la humedad, al calor y a la vibración, factores críticos en la aviación y en la navegación.

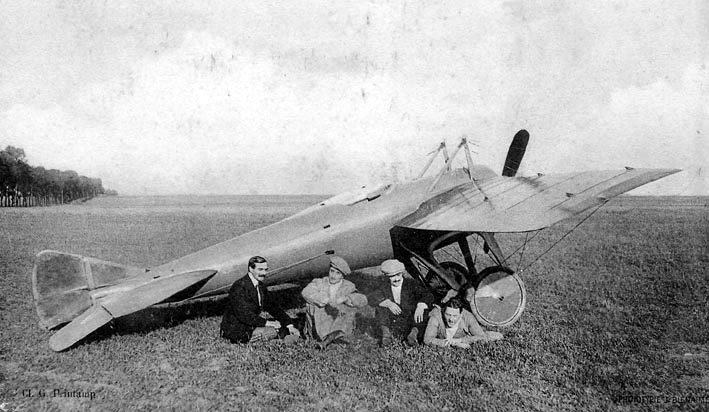

El auge de la aviación en el siglo XX encontró en el contrachapado un aliado indispensable. Este material se utilizó para fabricar fuselajes, alas, timones, costillas y pisos de aeronaves, ofreciendo ligereza y resistencia en un periodo en que los metales resultaban caros y difíciles de trabajar.

La resistencia y ligereza del triplex permitieron la construcción de aviones radicalmente nuevos que revolucionaron la aviación. A principios de la década de 1910, experimentos pioneros con contrachapado moldeado permitieron la construcción de los primeros fuselajes de avión cerrados y aerodinámicos. Estas carcasas de contrachapado moldeado, conocidas como «monocasco» , eran lo suficientemente resistentes como para ser autoportantes, lo que significa que los aviones no necesitaban una estructura interna significativa ni refuerzos transversales. El revolucionario fuselaje «monocasco» se convirtió en el estándar en el diseño de aviones del futuro.

Un caso paradigmático fue el del De Havilland Mosquito, construido en 1940, conocido como el “avión de madera”. Su estructura laminada demostró que la madera contrachapada podía competir con el metal en velocidad, maniobrabilidad y capacidad de carga. Durante la Primera y Segunda Guerra Mundial, su uso fue decisivo para responder a la necesidad de producir aeronaves de forma rápida y económica.

El De Havilland Mosquito (DH-98) británico fue el avión más rápido y de mayor vuelo de la Segunda Guerra Mundial. Su fuselaje monocasco de contrachapado moldeado lo hacía ligero y lo suficientemente rápido como para volar sin armamento defensivo.

En la actualidad, el contrachapado aeronáutico certificado, elaborado con maderas de alta calidad como abedul o caoba, mantiene su vigencia en diversas partes de aviones. Cumple con estrictas normativas de organismos como la Administración Federal de Aviación (FAA) y certificaciones internacionales como las de DNV, garantizando resistencia al calor, a la humedad y a los altos niveles de vibración.

Triplex en la náutica.

La industria naval también encontró en estos materiales una alternativa eficaz. El contrachapado, el tríplex y el quíntuplex se aplicaron en cascos ligeros, cubiertas y mamparos interiores, sobre todo en lanchas rápidas, patrulleras y botes auxiliares. Su resistencia a la humedad y su bajo peso aumentaban la maniobrabilidad y estabilidad de las embarcaciones, además de facilitar reparaciones rápidas, lo que fue crucial en escenarios de guerra.

Hoy en día, este tipo de madera laminada sigue empleándose en embarcaciones deportivas, estructuras marinas y componentes interiores, reafirmando su versatilidad frente a ambientes exigentes.

Más allá de la aviación y la navegación, el contrachapado de grado aeronáutico mantiene un lugar relevante en otros ámbitos. Su densidad, hasta tres veces menor que la fibra de carbono y seis veces menor que la del acero, lo convierte en un material altamente competitivo en aplicaciones donde el peso es crítico. Se utiliza en muebles de alta resistencia, modelos a escala, drones, instrumentos musicales y proyectos arquitectónicos que requieren ligereza y estabilidad.